吹塑成型的工艺原理、优点及影响因素速览

塑联官方账号

塑联官方账号吹塑机作为塑料行业中必不可上的机器,你了解其工艺原理吗?下面就让塑联小编带你来看看吧。

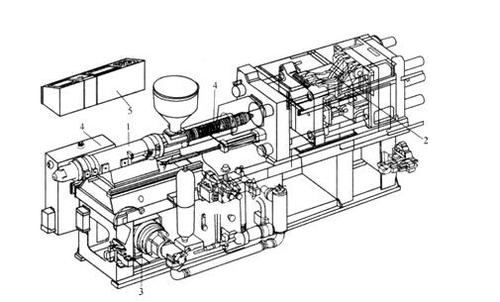

一、 挤出吹塑成型工艺的原理

简单来讲,就是通过挤出,得到一个半熔管状型胚,将管胚中注入压缩空气让其膨胀,紧贴于模腔内壁,经过冷却、脱模。得到各种中空制品。在整个过程中分为两部分:塑料型胚的制造和吹塑。通过挤出吹塑成型方法得到不同口径、容量的瓶,壶、桶等日常容器。

二、 挤出吹塑成型工艺的优点

1. 在吹塑过程中,型胚通过机头成型,且较为低的压力下吹胀,这就决定了吹塑制品残余较少,在耐拉伸、弯曲、冲击等应变性能较高,具有较好的使用寿命。

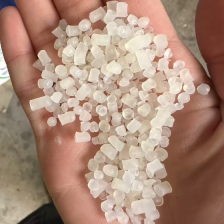

2. 挤出吹塑机所用的原材料(PE)具有优良的耐低温,化学稳定性好,具有很好的耐开裂性能。

3. 成型设备简单易操作,对于原料的选择更加广泛。

4. 型胚通过挤出机头流出后,直接进入吹塑模具内成型,无需二次加热,生产效率高。

三、 挤出吹塑成型工艺的影响因素

1. 螺杆转速。是影响挤出吹塑成型型胚另一重要因素,通过挤出速度,决定产品的质量,减少型胚表面下垂。

2. 温度的控制。挤出温度取决于树脂的性质,温度过低导致型胚表面粗糙,温度过高会导致型胚的壁厚不均匀。

3. 口模尺寸及质量。口模尺寸决定型胚尺寸,所以要求口模内表面光滑,有利于制品表面可得到光滑的型胚。

4. 原料的选择。在吹塑过程中很重要,一般选用HDPE,根据它流动性的特点。

挤出吹塑成型工艺技术日益成熟,所生产产品用途十分的广泛,塑联小编希望收集的以上信息能对大家有所帮助。

文章来源网络 如侵删