浅析:长玻纤增强PP注塑工艺

塑联官方账号

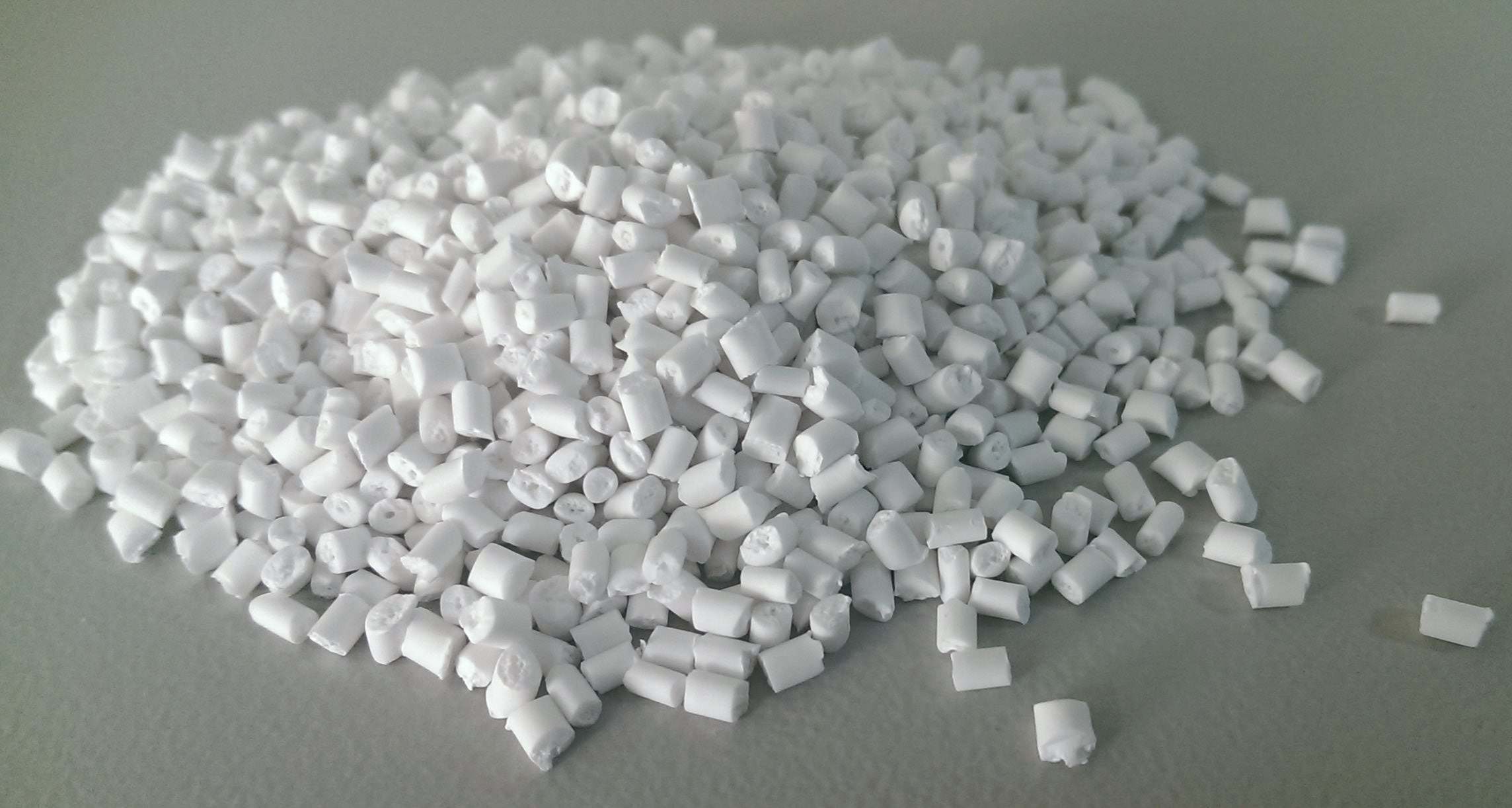

塑联官方账号长玻纤增强PP注塑工艺及注塑方式:长玻纤增强型聚丙烯(PP)部件通常由注塑长玻纤粒料制成。一种新型一步式工艺可将聚丙烯和玻璃纤维配混在一起,直接生产注塑部件。两种方法各具特色,采取何种方式,应根据部件生产的特性而定。

在汽车工程中,仪表板、前端部件和车身底部元件越来越多地采用玻纤增强型聚丙烯制成。聚丙烯具有密度低、材料成本低、便于回用等特点,因此,在上述应用领域逐渐取代工程塑料和金属。但是,如果长玻纤增强材料增强弹性模量和冲击强度,聚丙烯只能满足机械规范。

部件由注塑或压塑玻纤增强型PP制成。在压塑工艺中,起始材料通常是玻纤毡热塑性塑料(GMT)增强型PP制成的半成品板材。由于其纤维较长且具有各向同性特点,传统型GMT压塑通常能生产出机械特性优良的部件。但是,GMT生产工艺十分复杂。因此,半成品成本相对较高。

借助最新的技术发展,现可对PP和玻璃纤维进行在线配混,然后进行直接压塑。随着工艺技术的各项发展,压塑与注塑相比具有诸多弊端。多数情况下,部件必须进行再次加工。压塑部件中的开孔通常只能在下游冲压过程中形成。这样,就会造成废料,从而增加总体成本。

玻纤增强注塑的表现

纤维和基材之间良好的粘合,对于部件的机械特性十分关键。与直接加工模塑料和长玻纤粒料相比,GMT可提供更高的强度和冲击强度。由于纤维和纤维长丝能很好地粘固,长丝分布均匀,从而形成针刺毡结构,具有多种优势。但是,与直接注射或通过长纤维粒料注射的模塑料相比,如果压塑过程中流径过长,上述优势就不复存在。由于注塑能在部件中形成纤维取向,如果针对产生的应力进行合理设计,可部分抵消缺乏针刺性能的弊端。

现以复合材料中纤维结构破损对加工方法作出结论。纤维结构破损包括纤维断裂、纤维脱粘、纤维拔脱等形式。全面利用纤维强度时,必须确保纤维长度长于所谓的临界纤维长度。对于PP和玻璃构成的纤维/基材复合材料,临界纤维长度(LC)的相应文献值为1.3毫米~3.1毫米。采用特别偶联剂,可产生高达0.9毫米的数值。

可根据实际纤维长度和临界纤维长度之间的比例推断纤维基材偶联的质量。如果部件的实际纤维长度大于临界纤维长度,则纤维易于断裂。如果低于临界纤维长度,则可能出现纤维拔脱。这主要是指纤维/基材界面出现断裂,这一现象通常发生于纤维长度一般为0.2毫米~0.6毫米的切断纤维配混料。

严格来说,纤维中残馀的增强纤维的长度与设计无关。对于部件设计来说,强度、刚性、冲击强度等机械特性更加重要。这些特性虽然是纤维长度的一部份功能,但是,其关系十分复杂。因此,仅通过纤维长度分析,只能达到目前的目标,不过,对于获取趋势信息而言,确实是一种十分实用的参数。

部件中纤维长度

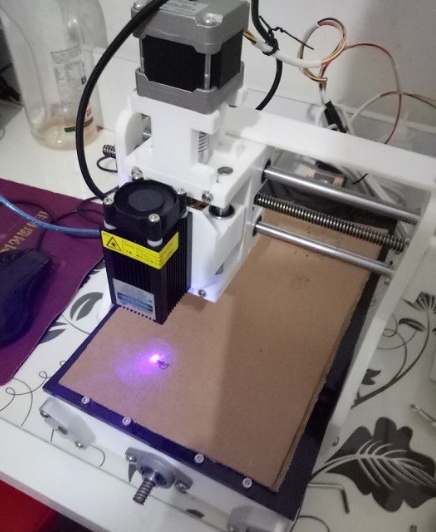

在长玻纤增强型聚丙烯的加工过程中,必须确保将最长的纤维混入部件中,这样才能在复合材料中产生最佳的机械特性。但是,目前尚无可靠的方法避免纤维在施加机械应力时断裂,无法避免由此引起纤维在配混和注塑过程中缩短。含纤维的熔体注入模具时,会对纤维造成最大的损坏。然而,合理的设计可降低纤维缩短的幅度。同时,熔融过程也会大幅度影响纤维的长度。就此而言,注塑机和注塑配混机(IMC)具有极大的差别。

采用注塑机加工时,最初纤维长度受粒料的尺寸(一般为10毫米~25毫米)限制。长玻纤厂商提供护套粒料和拉挤粒料。在拉挤粒料中,纤维在熔体槽中由基材浸润,然后集结成小捆。这一方式可令基材均匀浸泡所有纤维。在护套粒料中,纤维和基材共挤在一起。注塑机必须在熔融过程中溶解纤维块,然后用基材彻底浸润纤维。

熔融过程中,纤维的受损程度随流阻降低而下降。流道断面较大时,对纤维的损害较小。因此,加工长玻纤粒料时,应对螺杆构型和止逆阀进行相应改进。

当粒料进行注塑时,纤维经历整个熔融过程。机械应力将在纤维上维持相当长的时间。塑化开始时会在纤维上产生很大的力度,因为基材在这一阶段尚未完全熔融。有些纤维被夹入并承受巨大的剪切力。

相比之下,注塑配混机在没有纤维的前提下熔融纯基材。纤维在基材熔融后才加入,因此,承受的机械应力较小。这一方法对纤维的损害与注塑机熔融相比较小,纤维的平均长度增大。采用注塑配混机可将无接头粗纱(不是切断的线材)直接混入熔体中。虽然螺杆旋转会将粗纱搅断为较短的碎片,但是,纤维的最终长度相对较长。

经济角度

起始材料的价格是生产纤维增强型PP部件的关键。与GMT半成品相比,用于注塑的长玻纤粒料的价格较低。然而,加工商比购买独立部件时却支付更高的粒料价格。对于二次加工商来说,注塑配混机的主要优势之一是,起始材料价格比长纤维粒料价格低,材料成本在部件生产成本中占有的比例降低。

在注塑机上将玻纤增强型聚丙烯作为粒料加工所占的投资较注塑配混机较小。然而,也可对现有注塑机上的塑化装置进行改造或更换,使之适合于加工长玻纤粒料。即使不能进行改造而必须安装新机械,注塑所需的投资也相对较低。增设注塑配混机所需的双螺杆挤塑机只会使设备复杂化。

注塑机还是注塑配混机

除了上述关于纤维长度在部件中均匀分布的优势之外,注塑配混机还能在起始材料方面节省成本,但是,这一潜力只能在追加投资的前提下才能实现。因此,是选择注塑机还是注塑配混机,应由生产部件的重量和产量决定。如果产量较高,注塑配混机可体现其优势。原因在于,购买起始材料时所节省的成本很快就会超过购买设备的基本投资,因此,短时间内就会完成投资分摊。如果部件较小且产量较低,用注塑机进行长玻纤加工较为合算,因为注塑机的投资较小。

注塑配混机可提高加工商的生产灵活性,能根据具体要求而定制材料。加工商可对基材/纤维/定型系统进行修改,使部件中的纤维含量完全符合各项技术规?的要求。加工粒料时,只有在某种条件下才能进行这一选择性修改,原因在于厂商只提供特定纤维含量的粒料。如果要改变纤维含量才进行传统注塑,加工商必须将长玻纤粒料与未增强的聚丙烯混合,这一步骤会对机械和材料供给系统提出附加要求。

然而,由于注塑配混机在材料组分方面向加工商提供了较高的自由度,这样,会增加产品责任和加工商责任。现在,加工商必须承担质量保证责任,还需承担先前加诸于粒料厂商的担保责任。但是,这也存在巨大的未来机遇。采用注塑配混机,加工商可实现大幅度增值。

总结来说,长玻纤增强PP部件可由改性注塑机和配混机生产,何者较佳视乎生产条件而定。注塑配混的优点是初始原料投资较低,对纤维的损害较小,也可保留较长的纤维,但较适用于产量大、要求符合很高机械规格的部件。如果部件尺寸小、产量细,则以使用传统注塑机为佳。

来源:网络,如侵删