3种材料提高纤维的使用效率,全复合材料的刹车踏板

塑联官方账号

塑联官方账号塑联网综合报道:为满足严格的力学要求,Boge Rubber & Plastics集团采用3种复合材料来制造刹车踏板这一结构部件。

Boge Rubber & Plastics集团采用一种订制生产工艺开发了第一款全复合材料的刹车踏板,满足或超越了对金属部件极具挑战的性能要求,重量几乎减轻了一半(图片来自Boge Rubber & Plastics集团)

德国一级汽车供应商Boge Rubber & Plastics集团(以下简称Boge)生产的全复合材料刹车踏板据说是世界上最轻、最强且成本最低的刹车踏板,而且最先实现了商业化生产。该供应商目前每年为德国汽车制造商的4个汽车平台生产25万个刹车踏板,该生产系统的年产能达100万个踏板。重要的是,由于刹车踏板是结构部件,需要满足与相应的钢部件和铝部件同样严格的性能要求,因此,其设计特点是,采用了3种不同类型的玻纤增强热塑性复合材料。

3种材料提高纤维的使用效率

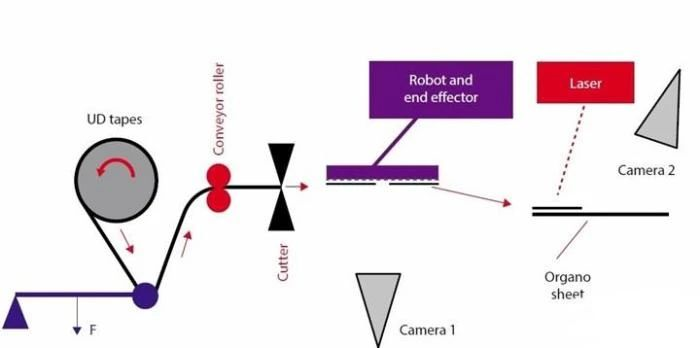

为使踏板轻薄、成本低且能够满足极具挑战性的OEM要求,Boge采用连续玻纤增强有机片材作为壳体结构来承受部件的主要载荷,可承受的载荷高达3000N。位于德国科隆的朗盛公司提供按尺寸预切好、拥有2层或3层完全固结的有机片材坯料(轮廓)。为了加固有机片材坯料上的主承载路径,Boge按承载方向添加了一条一条的单向(UD)玻纤带(由美国塞拉尼斯公司提供),并根据有限元仿真结果进行铺层。为此,Boge使用的软件经过了改进,并与其供应商一起,根据在OEM客户指定的温度、湿度条件下为每种材料测定的应力应变曲线而开发了材料卡。为了添加功能结构,Boge还采用短切玻纤增强配混料(来自多家供应商)二次成型出结构肋和连接特征。

所有这3种类型的复合材料都采用预着色的黑色聚酰胺6(PA6)作为基体,这是在汽车行业中应用广泛的一种坚韧聚合物。如果OEM需要,Boge还可以选择采用耐温性更高、吸湿性更小的PA6/6作为二次成型配混料的基体材料。由于两种聚合物极为相似,因此彼此可以很好地结合在一起。通过以3种不同的形式使用3种不同类型的玻纤增强复合材料,Boge能够精确地将纤维放到所需之处以满足性能要求,同时避免了过度设计。这种混合-复合方法的附带效应是,减少了材料用量,减小了公称壁厚,缩短了节拍时间,降低了部件的总体成本。

Boge正在生产的全复合材料刹车踏板大约只有金属踏板一半的重量。它们还改善了驾驶触觉,在使用寿命结束后可100%回收,同时满足或超越了现有钢部件的强度要求。

来源:中国纤维复材,如侵删