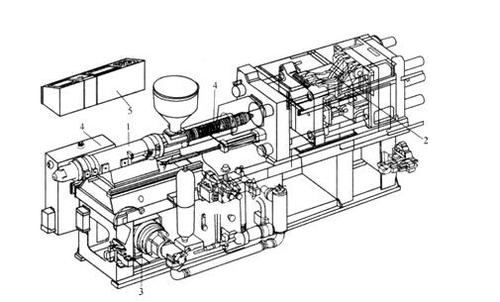

注塑机液压工作原理是什么?

塑联官方账号

塑联官方账号它是以液压油为工作介质,通过动力元件(油泵)将原动机的机械能变为液压油的压力能,再通过控制元件,然后借助执行元件(油缸或油马达)将压力能转换为机械能,驱动负载实现直线或回转运动,且通过对控制元件遥控操纵和对流量的调节,调定执行元件的力和速度。

当外界对上述系统有扰动时,执行元件的输出量一般要偏离原有调定值,产生一定的误差液压控制:和液压传动一样,系统中也包括动力元件、控制元件和执行元件,也是通过油液传递功率。

二者不同之点是液压控制具有反馈装置,反馈装置的作用是执行元件的输出量(位移、速度、力等机械量)反馈回去与输入量(可以是变化的,也可以是恒定的)进行比较,用比较后的偏差来控制系统,使执行元件的输出随输入量的变化而变化或保持恒定。它是一种构成闭环回路的液压传动系统,也叫液压随动系统或液压伺服系统。

塑联网总结液压传动系统优缺点如下:

在目前四大类传动方式(机械、电气、液压和气压)中,没有一种动力传动是十全十美的。

液压传动具有下述极其明显的优点:

从结构上看:其单位重量的输出功率和单位尺寸输出功率在四类传动方式中是力压群芳的,有很大的力矩惯量比,在传递相同功率的情况下,液压传动装置的体积小、重量轻、惯性小、结构紧凑、布局灵活。

从工作性能上看:速度、扭矩、功率均可无级调节,动作响应性快,能迅速换向和变速,调速范围宽,调速范围可达100:l到2000:1;动作快速性好,控制、调节比较简单,操纵比较方便、省力,便于与电气控制相配合,以及与CPU(计算机)的连接,便于实现自动化。

从使用维护上看:元件的自润滑性好,易实现过载保护与保压,安全可靠;元件易于实现系列化、标准化、通用化。所有采用液压技术的设备安全可靠性好。

从经济成本上看:液压技术的可塑性和可变性很强,可以增加柔性生产的柔度,和容易对生产程序进行改变和调整,液压元件相对说来制造成本也不高,适应性比较强。液压易与微机控制等新技术相结合,构成“机-电-液-光”一体化已成为世界发展的潮流,便于实现数字化。

液压传动的缺点:

任何事物都是一分为二的,液压传动也不例外:

液压传动因有相对运动表面不可避免地存在泄漏,同时油液不是绝对不可压缩的,加上油管等弹性变形,液压传动不能得到严格的传动比,因而不能用于如加工螺纹齿轮等机床的内联传动链中。

油液流动过程中存在沿损失、局部损失和泄漏损失,传动效率较低,不适宜远距离传动。

在高温和低温条件下,采用液压传动有一定的困难。

为防止漏油以及为满足某些性能上的要求,液压元件制造精度要求高,给使用与维修保养带来一定困难。

发生故障不易检查,特别是液压技术不太普及的单位,这一矛盾往往阻碍着液压技术的进一步推广应用。液压设备维修需要依赖经验,培训液压技术人员的时间较长。

来源:国威塑料,如侵删