从四个领域解读改性PC的消费市场及生产状况!

塑联官方账号

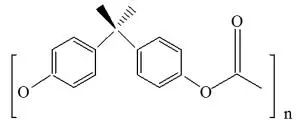

塑联官方账号聚碳酸酯(英文Polycarbonate,简称PC)是指分子链中以碳酸酯基(-OROCO-) 为基础链段的热塑性高分子聚合物,其名称来源于-CO3基团,按照分子结构中所R的不同,可分为脂肪族聚碳酸酯、脂肪-芳香族聚碳酸酯、芳香族聚碳酸酯。

其中,双酚A型芳香族聚碳酸酯具有优良的性能,是近年来需求增长最快的工程塑料。

图 1 聚碳酸酯分子结构图

一、聚碳酸酯两大生产技术

PC生产技术分为光气法和非光气法两大类,其中光气法包括直接( 溶液) 光气法、间接光气法和界面缩聚光气法,非光气法包括二氧化碳-甲醇法、熔融酯交换缩聚法、苯酚羰基氧化直接合成法等。

目前主流的工业化生产技术是界面缩聚光气法和非光气熔融酯交换缩聚法。界面缩聚光气法采用光气与双酚A在碱性水溶液和惰性有机溶剂存在下通过界面缩聚反应合成PC,产品流动性能好,纯度高,但是光气是剧毒化学品,对环境及人身健康危害大,新建光气法生产装置环评难度大,光气法适合光气来源丰富的企业采用。

熔融缩聚工艺采用碳酸二苯酯与双酚 A 在催化剂作用下通过熔融缩聚反应合成PC,不使用光气和二氯甲烷等有害物质,生产的产品质量接近光气法产品,随着下游用户不断研发技术来解决非光气法产品流动性不好的问题,新建装置采用这种工艺路线符合环保要求。

二、PC国内外生产现状

近几年全球合计产能约为577万t,主要分布于亚洲(367万t/a,占63.6% ) 、欧洲(130万t/a,占22.5% ) 和北美(78万t/a,占13.5% ) ,较大的生产商包括SABIC IP(134.5万t/a) 、科思创(124万t/a)。

我国是较早开始PC研制和工业化生产的国家之一,重庆长风化工厂、常州合成化工厂、上海申聚化工有限公司等先后从事过PC的生产与研发工作。2005年后,外资企业( 拜耳、帝人、三菱) 开始在中国投资建设聚碳酸酯装置,2018年至今,我国聚碳酸酯产能进入集中爆发期。

近年来我国对于PC的需求不断增加,刺激了国外PC生产商在国内投资建厂,中国PC产能将继续快速增长。当前海外企业与内资企业同时大规模扩产。帝人以及SABIC创新塑料等跨国公司正加紧在国内市场的拓展步伐,加大力度在国内投资新建聚碳酸酯项目。

三、PC市场应用及消费情况

01、电子电气及电动工具市场应用

聚碳酸酯在较宽的温湿度范围内具有很好的电绝缘性能,同时具有优良的抗冲击性、阻燃性能和尺寸稳定性,适合应用于电子电气产品领域。

改性PC及PC合金材料(PC/ABS、PC/PBT等) 改善了PC的韧性、增强性、耐候性,满足电子电气产品的特殊应用需求。国内市场上应用于电子电气领域的PC树脂在70万t/a以上。

阻燃改性PC材料是低压电器开关插座和插排外壳的理想材料,已经被西门子、公牛等众多企业使用;智能电表目前使用玻璃纤维增强PC和耐候性PC,其优良的阻燃性能、耐温耐候性对智能电表安全性起到了一定的保障作用,智能电表领域国内市场及出口在未来几年对改性PC需求量约为6万t/a。

PC类产品被大量应用于电动工具的外壳、支架、机体,如电钻、电锯、切割机等。

02、家电市场

PC及PC合金材料以优异的耐热性、韧性、表面光泽度、抗冲击性和阻燃性,广泛应用于电视机、音响、空调、暖风机、厨房电器等家电领域。

电视机前框、底座和模组胶框使用增强PC,后盖使用PC/ABS;PC可以取代木质材料,在中高端音响产品中用于外壳、喇叭振膜、支架等,满足音响轻量化、薄壁化、高强度的要求。

随着空调外观、低噪音等方面要求不断升级,空调的导风板、出风格栅、面板、视窗等部件越来越多使用PC及其合金材料。

PC及合金材料在暖风机材料应用上具有很高的性价比,格力、美的等品牌已经使用了无卤阻燃PC/ABS合金作为外壳材料;另外,PC广泛应用于电饭煲、微波炉、豆浆机、果汁机等透明视窗、外壳部件,赋予了这些家电产品优雅的光泽效果。

03、消费电子市场

PC及合金应用于手机电池后盖、中框、前框以及电池框等,手机行业对PC年需求量为5万t左右;相比较铝合金和碳纤维复合材料等,PC应用于笔记本外壳,具有易成型、高韧性、成本低等优势,每年用于笔记本市场的改性PC量超过5万t;

PC可应用于手机充电器、笔记本电源适配器、充电宝、开关插座、插排、UPS 不断电供应系统等制件的外壳和内部绝缘件。

随着互联网、物联网、人工智能等技术的发展,PC 在消费电子行业的用量将逐步增长。

04、办公市场应用

PC在办公设备上主要应用于打印机、复印机、传真机、投影机、碎纸机、扫描仪等外壳部件,以阻燃PC/ABS为主,年用量为15~20万t。

05、汽车市场

汽车领域是PC的主要应用市场之一,主要应用在汽车照明系统和汽车内外饰中。PC在汽车灯所用塑料材料中占比达到50%( 重量比),相比传统的玻璃材料,PC具有更低的重量和更加灵活的设计自由度;用PC替代传统玻璃应用于车窗,会有减重效果,可以提升燃油效率,在汽车车窗市场拥有巨大商机;PC应用于仪表板、立柱装饰板和门户板等内饰材料,用于格栅、保险杠、扰流板、行李支架等外饰材料。

PC 合金材料进一步提高了PC综合性能,可以替代多种塑料材料,应用于仪表罩、后视镜、保险杠等零部件;除了上述应用,PC还可以应用于新能源汽车的电池保护外壳、充电桩外壳,对极端寒冷和火焰都可以提供优良的屏蔽。

06、板材/薄膜市场

PC板材分为阳光板和实心板,以其优异的光学性能成为近年来建筑业、现代农业、交通运输业、广告照明业最理想的板材之一,广泛应用在大型公共设施、屋顶采光、商业建筑、隔音屏障、机械挡板、灯箱导向牌和其它工业配套领域,每年有30万t左右PC用于制造各种板材。

PC薄膜加工主要是挤出压延工艺,最薄可以做到0.025mm,满足电子电气、汽车行业大型化、薄壁化、轻量化的要求,例如用于绝缘皮、标牌、显示器、键盘、绝缘部件等,国内PC薄膜年消费量为2~3.5万t。

07、光学市场应用

PC透光率好,可以用于LED照明外壳、透镜、镜片、光盘等。PC在LED基材的光扩散材料中应用最为广泛,已经成为照明用塑料的首选材料;相比于传统玻璃材料,PC在透镜市场最大优势是不易破碎,通过注塑制作各种造型的透镜;PC镜片具有重量轻、安全性好、镜片薄等优势,光气法PC适合制作镜片。

08、医疗/包装应用

医疗级PC具有透明度高、设计自由度高、不易破碎、生物相容性好,可经受蒸汽加热和大剂量辐射消毒且不发生黄变和物理性能下降等特性,广泛应用于人工肾血液透析设备以及其它需要在透明、直观条件下操作,并需反复消毒的医疗设备中,如输液部件、微创手术工具、透析器、呼吸机、面罩、诊断器械和医疗健康相关的产品。

全球医疗领域年消耗PC14万t左右,国内只有不到4万t,还有发展空间。

聚碳酸酯应用范围非常广泛,市场需求还有一定的发展空间,前几年,国内聚碳酸酯需求量年均增长率为6%左右,消费量超过200万t,自给率只有80%;受疫情影响,国内PC消费量增长预计会降低。

但是,随着国内下游生产商及用户对PC的认知不断提高,国内对聚碳酸酯的需求量预计超过250万t,届时国内PC产能能够满足国内市场需求,进口产品局限于少数功能化产品。

四、PC整体发展趋势

(1)随着国内一系列炼化一体化项目的实施,消费苯酚、丙酮等原料(生产双酚A、碳酸二苯酯原料)生产PC是平衡炼化产品结构的需要,PC产能进一步快速增长,预计未来两年将达到440万t/a,国内市场供过于求不可避免,而全球聚碳酸酯市场已经饱和,PC市场竞争日趋残酷。

PC生产装置规模趋向大型化,运行成本低,生存能力强。

(2)PC上下游产业链完整,市场适应性更强。PC新建项目避免盲目跟风,生产装置建设要考虑到原料来源及运输成本,避免原料长途运输,炼化一体化项目配套建设PC生产装置或者光气来源无需运输,减少原料成本;

仅有PC产业链,未来市场适应性差,原料-PC-塑料加工产业链一体化则可以避免单个产业链利润差而无法生存的局面。

(3)避免陷入“技术进步”陷阱。部分新增装置还是以中低端产品为主,与其它部分大宗化工产品类似,国内PC市场预计出现低端产品过剩、高端产品缺乏的局面。

无论是光气法还是非光气法生产PC技术,国外各大公司都对国内开放,供应商不断更新技术,国产技术也不断完善,刺激新的资本流向PC产业链,不断建设新装置,造成国内PC产能不断增长,装置生命周期短。

(4)PC产品结构要适应市场需求。国内高速列车和国产大型飞机的快速发展,为聚碳酸酯在高端领域的应用提供了良好发展空间,重视改性PC及合金产品研发,不断拓宽高附加值领域的应用,PC应用进一步向高功能化、专用化方向发展。