Science:玻璃也可注塑成型,实现精度与产能飞跃

塑联官方账号

塑联官方账号塑联网了解到玻璃制品的使用,至今已有数十个世纪的历史。玻璃产品外观透明清雅,质感高级,广受大众欢迎。但是,在传统的玻璃制造工艺中,制造者常常要与高温烧制的玻璃近距离接触,造成危险,成型还需要很高的技术难度,需要的步骤复杂,耗时长,制品的精度不高,形状有所限制。

01 玻璃成型的新工艺

想要提升玻璃制品的生产速度和精度还需从生产工艺上做改进。麻省理工的Neri Oxman课题组曾率先实现用3D打印钠钙玻璃,但成品表面粗糙,精度不高。

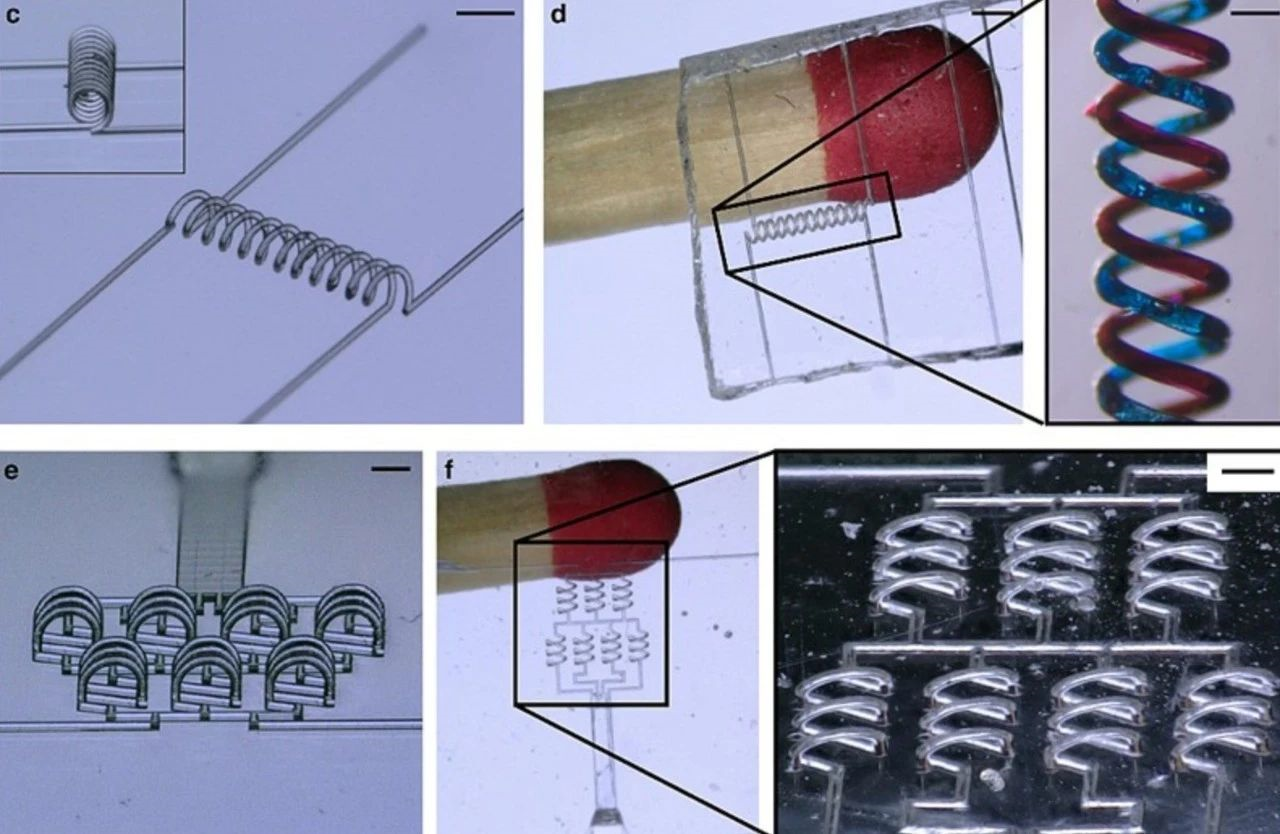

后来,Bastian E. Rapp教授课题组在Nature上发表论文,他们用纳米二氧化硅颗粒与有机玻璃(聚甲基丙烯酸甲酯PMMA)共混,间接实现了玻璃材料的3D打印。

该课题组的研究让玻璃成型工艺的精度得到了飞跃式的提升,可以打印出最小直径18.4 µm的微流道。

近日,Bastian E. Rapp教授课题组又在Science上发表论文,他们沿用纳米二氧化硅颗粒与树脂共混的方法,开发了一种玻璃注塑成型的新工艺。注塑成型的工艺让玻璃制件实现大批量快速生产,其成品还拥有高精度、表面光滑的特性,与传统的无机玻璃无异。

02 玻璃注塑成型方法

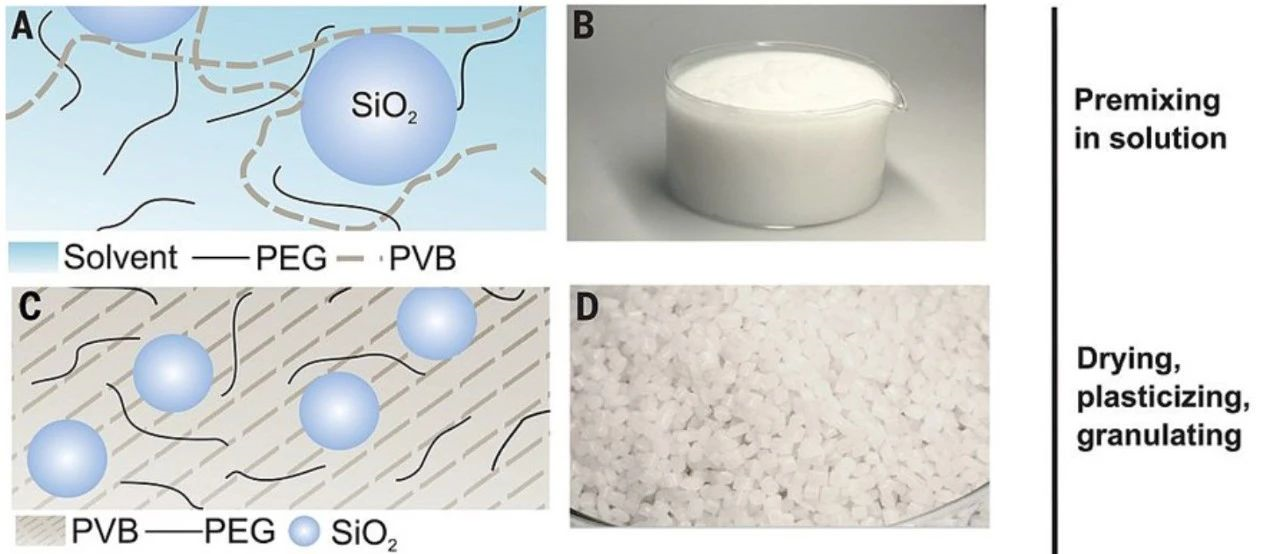

课题组先把纳米二氧化硅颗粒、聚乙烯醇缩丁醛(PVB)和聚乙二醇(PEG)倒入溶剂中进行混合,而后把溶剂蒸发,得到热塑性的纳米二氧化硅树脂复合材料颗粒。

把这些颗粒导入注塑机中,在温度为130℃和压力700~1000bar的工艺参数下进行注塑成型,得到半乳白色状半成品。

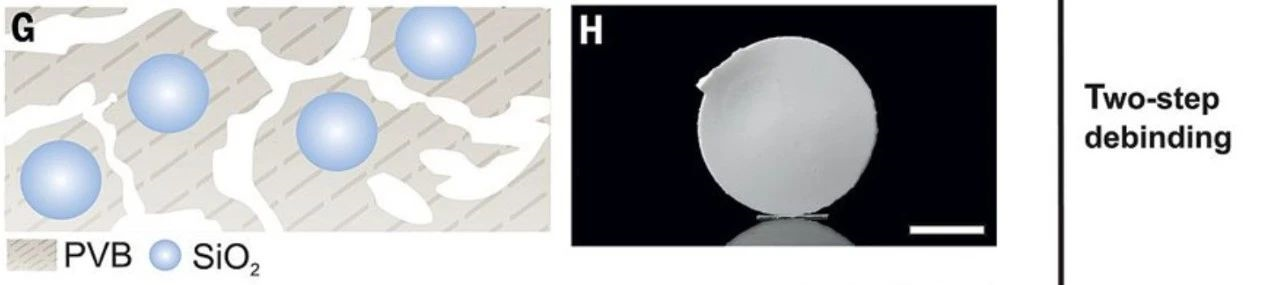

将这些半成品放入40℃水中浸泡半小时,可去除其中的PEG,再将其进行热处理,去除其中的PVB胶粘剂。

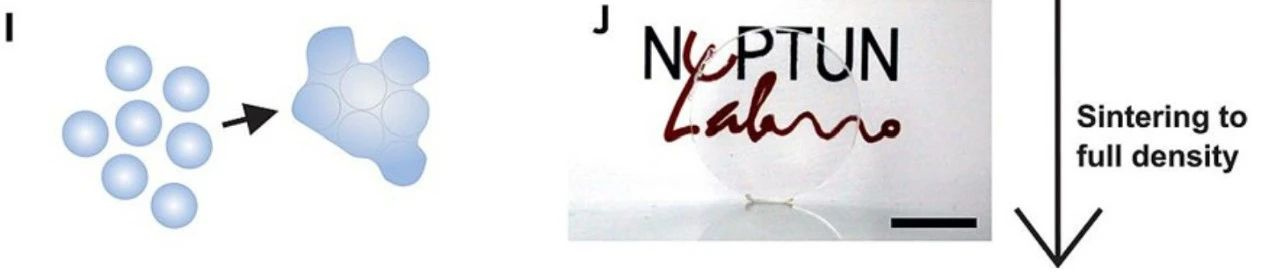

这时,半成品中几乎只剩下二氧化硅颗粒了,放入1300℃的炉中进行烧结,即可获得最终产品。

03 玻璃注塑成型的优势

用注塑成型的方法制玻璃,较传统方法而言,优势无可比拟。

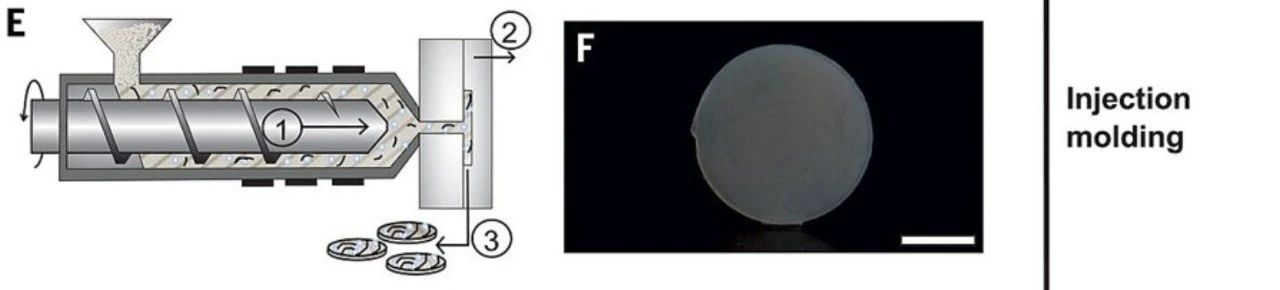

1、明显提升玻璃制品的制备速度。在没有额外优化的情况下,可在18分钟内,以每件约5秒的循环时间生产200多个复杂形状的玻璃零件。为大规模机械加工和商业化生产提供了基础。

2、玻璃制品内部不会形成任何气泡或裂纹,表面光滑,不需要额外的研磨抛光等后处理工序。

3、注塑温度控制在130 ℃,烧结温度在1300 °C,可以降低生产能耗。

4、选用无毒聚合物,而且水溶的步骤还可回收95%以上PEG。符合可持续发展的要求。

5、可以通过不同模具定制特殊形状的玻璃零件,而且分辨率能够达到微米级别。

6、具有优异的光学透明度,1000-400 nm波长范围内透射率大于90%,3400 nm 波长的透射率也大于90%,200 nm波长的透射率大于70%,与商用石英玻璃相当。

7、可掺杂金属盐离子制作有色玻璃和紫外线吸收玻璃。

Bastian E. Rapp教授表示,玻璃在光学、电信、化学、医药等领域无处不在,在日常用品中也随处可见。“几十年来,玻璃一直是制造加工中材料的第二选择,因为其工艺过于复杂、能耗大且加工分辨率不高。聚合物虽说没有上面这些问题,但是它们的物理、光学、化学和热学性能又不如玻璃。因此,我们将聚合物和玻璃加工工艺相结合,快速、经济地制备复杂的玻璃结构”。不过,该方法也面临一个问题,“要确保制品不出现裂纹,必须缓慢地去除聚合物,这可能需要数天时间”,Oliver Schlatter(苏黎世联邦理工学院材料科学家)说,“如果这一步骤可以加快,这种注塑成型工艺制造玻璃制品就可能会像制备塑料制品一样容易”。

来源:新材料研习社,如侵删